技术实战

NEWS DETAILS

在追求精密与效率的现代制造业中,毛坯余量不均、薄壁件变形、无基准定位困难、昂贵部件修复无门等问题,始终是制约生产效率和产品质量的瓶颈。

QJCAM.Fit几何自适应加工软件,聚焦零件快速装夹、余量均匀化分配、变形补偿、修复加工等场景化需求,具备位置对齐、刀轨修正、随形补偿、倒圆倒角、闭环加工等能力,更提供了单叶片、叶盘、叶环等复杂曲面零件的补偿加工及再制造解决方案。

告别低效找正:

零件快速定位

毛坯余量分配

无基准零件的关键尺寸保证

涡轮叶片打孔

控制质量问题:

有效抑制工件让刀、薄壁件变形

消除局部特征接刀痕、倒圆倒角不一致等表面缺陷

重塑再制造价值:

焊接特征自适应定位和接刀

高效修复破损零件

线性摩擦焊叶盘

实现自动化补偿闭环:

关键尺寸循环刀补

曲线/曲面特征随形补偿

测量-加工一体化

1. 多类型数据输入

支持在机测量、三坐标检测、视觉、激光扫描、蓝光扫描、超声波检测等测量数据输入。

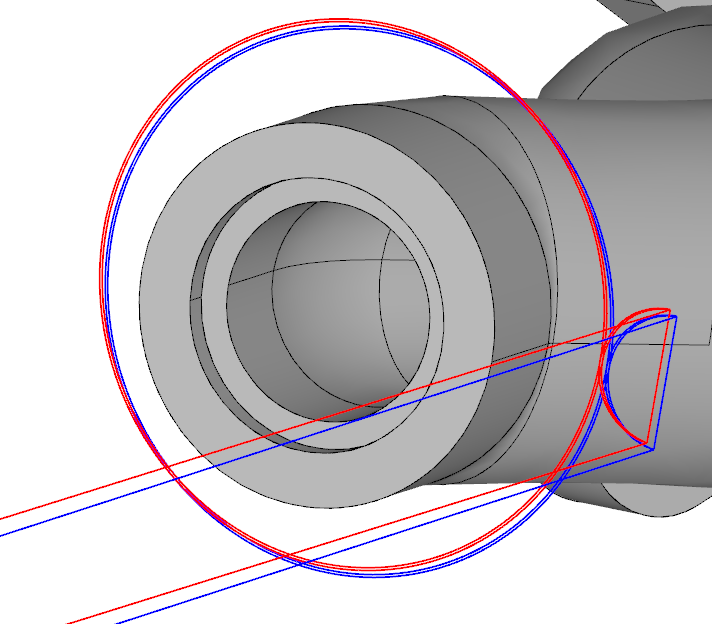

2. 快速装夹

模拟操作者”装夹找正”的步骤,提供快速确定零件位置的方法

替代拉表找正动作,节省加工准备时间

提供角向预定位功能,自动搜索零件的初始位置

3. 余量优化

自动调整零件加工位置,使余量均匀化分布,解决铸件/焊接件/3D打印件等无基准或基准不精确的零件定位问题。

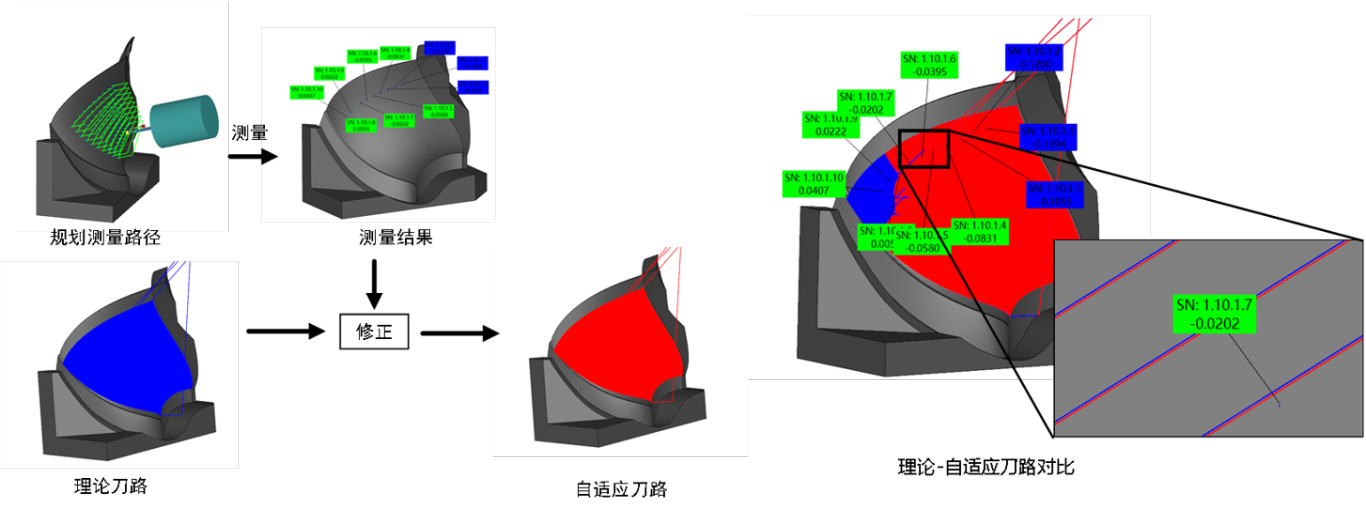

4. 随形补偿

加工区域刀路跟随形状变化,提高零件合格率,或解决零件接刀不良的问题。

5. 专用修复模块

★ 加工难点:

涡轮叶片采用高温合金材质,制造工艺复杂、周期长、成本高;

作为航空发动机核心部件,长期承受极端工况下的高离心载荷,叶尖区域易出现磨损与破损失效。

★ 加工目标:

实现损伤叶片的再制造修复,通过精准恢复叶尖轮廓,降低发动机维护成本。

★ 关键工艺要求:

尺寸公差:±0.05mm

叶型公差:与叶身实现连续光滑过渡

表面粗糙度:Ra≤0.8μm

☑ 解决方案:

千机智能针对叶片叶尖修复的工艺需求,应用基于在机测量与实时误差补偿的自适应加工技术,通过智能生成动态补偿刀路,精准铣削焊接修复区域的残余瘤体,同步实现破损边界的光滑过渡与修复区域的高精度几何成形。

☑ 加工结果:

☑ QJCAM.Fit技术优势:

通过在机测量技术,检测每个叶片的实际位置和形状,根据测量数据计算零件的误差,调整加工刀路或加工坐标系,实现涡轮叶片叶尖的自适应加工。

节省装夹时间,把零件误差归于软件计算,降低人工出错概率,实现稳定批量化生产。

支持整批叶片多工位同步加工,用自动化柔性生产大幅提升产能、降低综合成本。